Fiberglass – rury z włókna szklanego

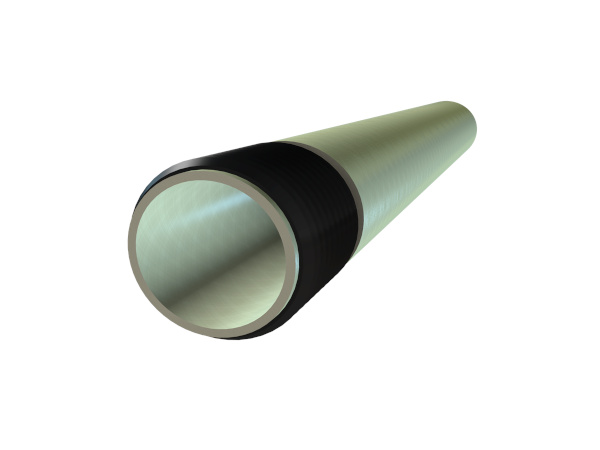

- średnice nominalne 1 ½” – 9 ⅝” (DN 40 – DN 200),

- główne zastosowanie: instalacje geotermalne, otwory solankowe, wody wysokozmineralizowane, przemysł Oil&Gas, rurociągi przesyłowe, instalacje techniczne

- maksymalna odporność termiczna 100 °C

- maksymanlna wytrzymałość na ciśnienie do 270 bar

- zgodnośc z normami API, certyfikowane przez UDT

- całkowicie odporne na korozję

- prosta instalacja

- kompleksowe wsparcie technicznie dla projektantów i firm wykonawczych poparte długoletnim doświadczeniem

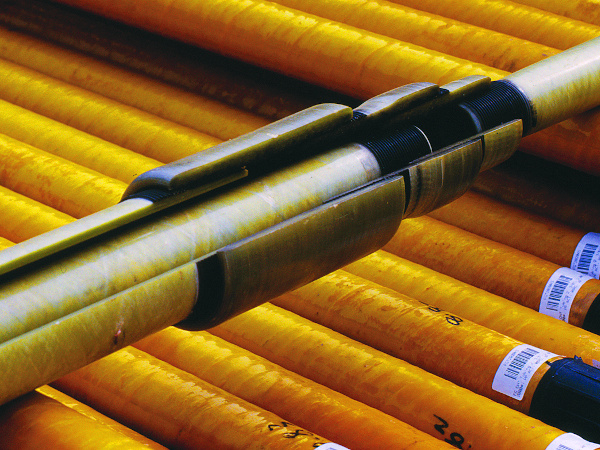

Produkcja rur GFK

Produkcja odbywa się w procesie nawijania włókien, których głównym składnikiem jest żywica epoksydowa, utwardzanych trzema różnymi systemami: aminami aromatycznymi, aminami alifatycznymi, bezwodnikami. Każda kombinacja żywic posiada swoje cechy charakterystyczne np. odporność względem chemikaliów, właściwości mechaniczne, odporność na temperaturę lub ciśnienie. Cechy te decydują o zastosowaniu rurociągów w konkretnych warunkach.

Podczas procesu nawijania niedoprzędy z włókna szklanego (rovings) przepuszczane są przez kąpiel impregnacyjną powodującą zwilżenie materiału matrycowego. Następnie zostają one mocno napięte i promieniowo nawinięte na obracający się trzpień. Na zakończenie przeprowadza się zabieg termicznego utwardzenia poprzez zastosowanie jednej z trzech możliwych reakcji wymienionych wyżej.

Taki proces produkcji pozwala na wytwarzanie rur o różnych warstwach, z możliwymi kątami nawijania 55° lub 0° + 70° (podwójny nawój). Proces 2-kątowego nawijania jest opatentowanym wynalazkiem NOV i jest stosowany przy wytwarzaniu produktów do zastosowań pionowych. Warstwy 70° gwarantują wewnętrzną i zewnętrzną wytrzymałość kolumny i zapobiegają ewentualnemu zapadnięciu się rury. Warstwy 0° zapobiegają nadmiernemu rozciąganiu, a tym samym deformacji rury, i gwarantują jej odporność na obciążenia osiowe spowodowane ciężarem własnym kolumny oraz występujących sił rozciągających. Ze względu na fakt, iż kierunkowe rury GFK zachowują się w różny sposób, dzięki takiej geometrii nawoju zostaje wielokrotnie powiększona i polepszona ich wytrzymałość bez konieczności zwiększenia zużycia materiału.

Cechy GFK i rurociągów z GFK

GFK (potocznie włókno szklane) włókniste kompozytowe tworzywo sztuczne (np. poliester nienasycony, estry winylowe lub żywice epoksydowe) zawierające włókna szklane oraz, zależnie od użytego tworzywa sztucznego i procesu utwardzania, dodatkowo zawierające żywice reaktywne. Łączy w sobie bardzo wysoką wytrzymałość na rozciąganie włókien szklanych z odpornością żywicy na korozję i oddziaływanie mediów. GFK jako że składa się z kilku warstw włókien szklanych i żywicy nie jest materiałem homogenicznym.

Z tego powodu wartości elastyczności w kierunkach osiowych i promieniowych różnią się od siebie. Poprzez orientację włókien wzmacniających różnicują się również odkształcenia i proporcjonalnie granice elastyczności w obu kierunkach. Wybór systemu utwardzania ma wpływ na chemiczną wytrzymałość i zachowanie temperatury spoiwa matrycowego. Z wyboru typu szkła wynikają cechy mechaniczne takie jak wytrzymałość na rozciąganie, ściskanie i moduł sprężystości.

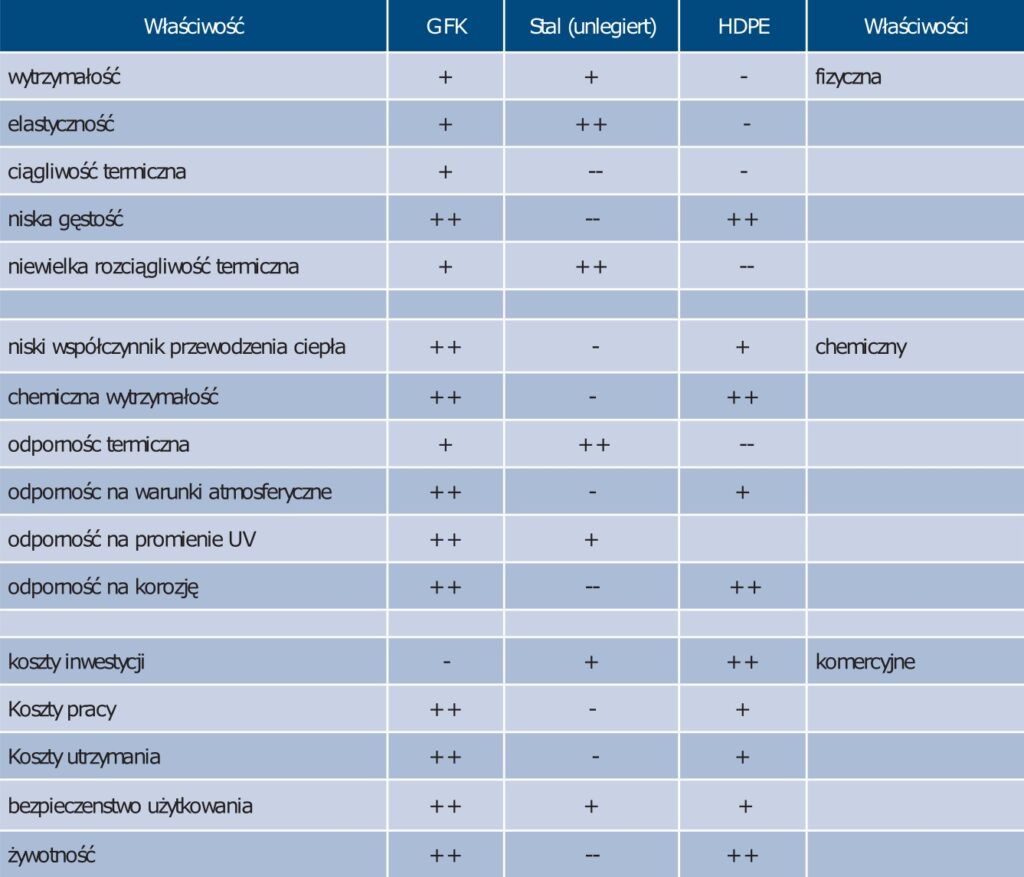

GFK w porównaniu do innych surowców

Ciekawe jest porównanie szczególnych cech materiałów, np. GFK, HD-PE lub stali stosowanych w takich samych lub podobnych warunkach. Istotne jest indywidualne traktowanie każdego z osobna przypadku użycia materiału w określonych warunkach. Niektóre materiały już na wstępie mogą zostać wykluczone ze względu na przekroczenie pewnych granic. GFK prawie we wszystkich swoich cechach wykazuje przekonywujące zalety.

Decydując o wyborze materiału nie należy brać pod uwagę jedynie kosztów inwestycji. Należy, obok zalet technicznych, wziąć pod uwagę koszty przyszłej eksploatacji.